La prueba de Comparación de Impulsos (Surge Test), también conocida como Prueba de Voltage de Impulso, es una técnica no destructiva especializada en detectar fallas de aislamiento entre vueltasCortocircuitos en el devanado dentro del estator en máquinas rotativas de media tensión. Representa una de las herramientas más efectivas para diagnóstico de defectos en conductores y aislamiento del estator antes de que causen fallos catastróficos.

Estudios de confiabilidad industrial indican que el 30-40% de fallas en motores son de origen eléctrico, de las cuales 80-90% corresponden a problemas del aislamiento del estator. En máquinas de media tensión, estas fallas representan 60-70% de causas eléctricas. La prueba de impulsos es la técnica más utilizada y recomendada según normas IEEE 522 y EASA AR100 para evaluar específicamente la integridad del aislamiento entre vueltas.

El devanado del estator en una máquina de media tensión consiste en múltiples vueltas (o espiras) de alambre conductor, separadas por películas de esmalteResinas y barnices con espesores típicos de 10-50 micrómetros y capas adicionales de aislamiento (papel, mica, films poliméricos). El aislamiento entre vueltas es crítico porque:

- Confina los campos magnéticos dentro del conductor

- Previene circulación de corrientes parásitas (eddy currents)

- Mantiene la integridad eléctrica bajo sobretensiones

- Aísla eléctricamente conductores en proximidad

Una falla (cortocircuito) entre dos vueltas adyacentes causa circulación de corriente que reduce eficiencia, genera calor localizado, y puede propagarse a cortocircuitos multi-vuelta causando fallo catastrófico del equipo.

Las fallas de aislamiento se originan por múltiples factores: estrés térmico acumulativo, sobretensiones transitorias, envejecimiento de materiales, humedad, contaminación, vibración mecánica, y defectos de manufactura. La prueba de impulsos es especialmente valiosa porque reproduce condiciones de sobretensión similares a las que causan deterioro en servicio.

Cuando se aplica un pulso de corriente de subida muy rápida a un devanado, se induce un voltaje según el principio de inducción de Faraday:

donde: V = voltaje inducido (V), L = inductancia (H), di/dt = tasa de cambio de corriente (A/μs)

El voltaje inducido se distribuye entre todas las vueltas del devanado, pero la concentración máxima de voltaje entre vueltas adyacentes ocurre al principio del devanado (efecto de propagación de onda de alta frecuencia). Este es el punto más vulnerable para detectar defectos, ya que:

- El voltaje pico entre vueltas es máximo (puede alcanzar miles de voltios)

- Si existe debilidad dieléctrica, un arco se formará (breakdown)

- El equipo detecta este arco como indicativo de falla

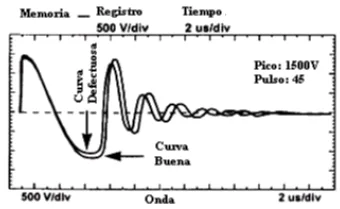

La forma de onda de impulso aplicada y la respuesta del devanado se registran digitalmente. Un devanado sin defectos produce una oscilación amortiguada regular. Si existe un cortocircuito entre vueltas, la forma de onda cambia porque:

- La inductancia se reduce (parte se cortocircuita)

- El período T de oscilación disminuye: T ≈ √(LC) ∝ N (número de vueltas)

- La onda se desplaza hacia la izquierda (menor período)

- Amplitud puede también disminuir ligeramente

El voltaje de prueba debe ser lo suficientemente alto para reproducir condiciones de estrés en servicio, pero no tan alto como para dañar aislamiento sano. Las normas recomiendan:

| Voltaje Nominal | Nuevo (IEEE 522) | En Servicio (EASA AR100) |

|---|---|---|

| 480 V (0.392 p.u.) | 1.372 V | 1.96 V |

| 4.16 kV (3.397 p.u.) | 11.89 V | 9.32 V |

| 6.6 kV (5.39 p.u.) | 18.86 V | 14.76 V |

El voltaje se establece típicamente como: 3.5 × Vp.u. para equipos nuevos y 75% de nuevo para equipos en servicio, siendo Vp.u. = (√2/√3) × VL.

El EARError Area Ratio – diferencia porcentual entre áreas bajo las curvas de fases es un parámetro analítico moderno que objetiviza la evaluación. Se calcula estimando el área bajo cada forma de onda de fase y determinando diferencias porcentuales:

| EAR (%) | Criterio EASA | Criterio Baker |

|---|---|---|

| 0 – 5% | Aceptable | Idénticas (visualmente) |

| 5 – 10% | Aceptable | Notablemente distintas |

| > 15% | Rechazar | Falla confirmada |

(Bobinado Sano)

(Rechazar)

- Desconexión total: Aislar máquina de todas las fuentes eléctricas. Bloquear breakers.

- Descarga: Conectar resistencia de descarga (10-100 kΩ) entre fases y tierra para disip energía residual.

- Verificación: Confirmar con multímetro que no hay voltaje residual (<50 V).

- Conexión de cables: Conectar terminales del equipo al bobinado y a tierra (carcasa).

- Configurar voltaje según norma y potencia de máquina

- Aplicar impulso a Fase A; registrar forma de onda

- Aplicar impulso a Fase B; registrar forma de onda

- Aplicar impulso a Fase C; registrar forma de onda

- Superponer las tres ondas para comparación visual

- Calcular EAR si equipo lo permite

- Documentar resultados y fotografiar pantalla

Peligro de arco eléctrico: Si se detecta un arco durante la prueba, el equipo produce un sonido/flash. Nunca tocar los puntos de conexión durante esta actividad. Usar equipo de protección personal (PPE).

IEEE Std 522-2019 Vigente 2019: Define procedimientos estándar para prueba de impulso en devanados de estator de máquinas de CA, incluyendo voltajes de prueba, configuraciones de medición y criterios de aceptación.

EASA AR100-2023 Nueva 2023: Especificación revisada de Electrical Apparatus Service Association sobre pruebas de mantenimiento incluyendo surge testing, con enfoque en máquinas rotativas de MT.

CIGRE 552:2013: Guía sobre técnicas diagnósticas para condición de bobinados del estator, incluye surge testing como complemento a otras pruebas.

Resultados Aceptables: Las tres formas de onda deben ser prácticamente idénticas en amplitud, período y forma. Ligeras variaciones (<5% EAR) son normales por tolerancias de fabricación y variaciones de capacitancia hacia tierra.

Hallazgos Anormales Típicos:

- Desplazamiento a la izquierda: Indica cortocircuito entre vueltas; período T disminuye

- Amplitud reducida: Sugiere pérdidas adicionales; correlaciona con cortocircuito entre vueltas

- Falta de oscilación (amortiguamiento excesivo): Indica falla a tierra

- Irregularidades/ «ruido» en onda: Sugiere arcos intermitentes; defecto activo

La prueba de impulsos es especializada en detectar:

- Cortocircuitos vuelta-vuelta: Defecto localizado entre 2-3 vueltas adyacentes

- Cortocircuitos múltiples vueltas: Varios puntos de cortocircuito en una bobina

- Fallas entre bobinas: Cortocircuitos en zona de conexión

- Fallas a tierra: Aislamiento roto entre bobinado y carcasa

- Fallas intermitentes: Arcos que cierren/abren intermitentemente

Limitaciones: La prueba NO es sensible a resistencia de aislamiento global baja (se usa megohmetría para eso), ni a contaminación del espacio de aire (gap) entre bobinas.

Se evaluó motor trifásico de 500 HP, 4.16 kV en operación. Pruebas de megohmetría (IR) mostraban valores aceptables (> 100 MΩ). Sin embargo, la prueba de impulsos reveló desplazamiento significativo de la onda de Fase B hacia la izquierda, con EAR = 18%.

Diagnóstico: Cortocircuito latente entre vueltas en primera bobina de Fase B, no detectable por IR pero confirmado por surge.

Acción tomada: Máquina extraída de servicio antes de fallo catastrófico. Inspección posterior confirmó esmalte deteriorado en zona de primera vuelta Fase B. Bobinado reparado por rebobinaje. Costo: ~$15,000. Costo evitado de fallo en operación: > $200,000.

La prueba de Comparación de Impulsos (Surge Testing) es una herramienta diagnóstica esencial y especializada para evaluar integridad del aislamiento entre vueltas en máquinas rotativas de media tensión. Su capacidad única para detectar defectos localizados en aislamiento de película de esmalte la hace invaluable en programas de mantenimiento predictivo, permitiendo identificar problemas antes de causar fallas catastróficas.

La correcta aplicación requiere: (1) equipos calibrados según IEEE 522 y EASA AR100, (2) técnicos entrenados en procedimientos de seguridad y ejecución, (3) interpretación cuidadosa de resultados considerando EAR y análisis de forma de onda, y (4) integración con otras pruebas de aislamiento (IR, tangente delta) para diagnóstico integral.