Pruebas Estáticas de Máquinas Rotativas

Protocolo integral según IEEE, IEC, API – Motores de Inducción, Síncronos y Generadores

Las pruebas estáticas constituyen el fundamento del diagnóstico preventivo en máquinas rotativas. Estos ensayos no destructivos evalúan la salud eléctrica y mecánica sin necesidad de operación bajo carga, siendo esenciales antes de puesta en servicio, tras reparaciones mayores o en programas de mantenimiento predictivo.

Este documento proporciona una guía técnica exhaustiva sobre pruebas estáticas aplicables a: motores de inducción jaula de ardilla, motores de rotor devanado, motores síncronos y generadores. Se abordan normativas internacionales (IEEE, IEC, API, EASA), secuencias recomendadas, criterios de aceptación, técnicas de interpretación y aplicabilidad específica por tipo de máquina.

1. Normativas y Referencias Técnicas

El marco normativo para pruebas estáticas está establecido por organizaciones internacionales que han desarrollado estándares rigurosos validados por décadas de experiencia industrial. Estas normas proporcionan metodologías reproducibles, criterios basados en evidencia y protocolos de seguridad esenciales.

🔵 IEEE Standards (USA)

- IEEE 43-2013: Resistencia y índice de polarización en máquinas rotativas CA/CC

- IEEE 112-2017: Procedimientos de prueba para motores polifásicos de CA

- IEEE 114-2010: Motores de inducción monofásicos y procedimientos

- IEEE 252-2019: Pruebas de eficiencia de motores AC

- IEEE 421-2014: Sistemas de excitación en máquinas síncronas

- IEEE 841-2016: Motores ≥500 HP para refinería/industria química

- IEEE 1068-2015: Reparación y mantenimiento en sector petróleo gas

- IEEE 1415-2011: Especificación de máquinas síncronas grandes

🟢 IEC Standards (Internacional)

- IEC 60034-1:2024: Máquinas rotativas – Características y ensayos rutina

- IEC 60034-2-1:2024: Pérdidas y eficiencia en máquinas AC

- IEC 60034-15:2025: Impulse voltage withstand levels

- IEC 60034-27-1:2017: Off-line Partial Discharge (PD) measurements

- IEC 60034-27-2:2023: On-line Partial Discharge (PD) measurements

- IEC 60060-1:2023: Hi-Pot AC – procedimientos y seguridad

- IEC 60270:2015: Medición descargas parciales (en pC)

- IEC 61079:2022: Parámetros de aceptabilidad aislamiento

🟣 API Standards (Petroleo/Gas)

- API 541 E5 (2021): Motores CA inducción para refinería/petroquímica

- API 546 E4 (2022): Máquinas síncronas brushless ≥500 kVA

- API 547 (2018): Sistemas de excitación automática (AVR)

- API 670 (2022): Sistemas de monitoreo máquinas rotativas

🟠 EASA/NEMA (Reparación)

- EASA AR100-2023: Guía general de reparación y mantenimiento predictivo

- EASA AR103-2023: Pruebas hi-pot procedimientos recomendados

- EASA AR104-2021: Surge testing – impulsos en devanados

- NEMA MG-1 (2016): Estándares motores y generadores USA

- NEMA TP-1 (2015): Energía eficiencia motores AC

❤️ CIGRE/CIRPS (Investigación)

- CIGRE 552 (2013): Diagnóstico bobinados estator

- CIGRE 708 (2019): Descargas parciales diagnóstico

- CIRPS D2-4 (2023): Evaluación envejecimiento dieléctrico

🎯 ASTM (Materiales/Métodos)

- ASTM D1684: Resistencia aislamiento de bobinas

- ASTM D2520: Prueba Tan Delta dieléctrico

- ASTM D3798: Hi-Pot AC / DC seguridad

- ASTM D6295: Descargas parciales en aislamientos

2. Clasificación Completa de Pruebas Estáticas

Las pruebas estáticas se clasifican según su obligatoriedad, frecuencia y profundidad diagnóstica. Esta clasificación modular permite optimizar recursos manteniendo confiabilidad.

✅ Pruebas de RUTINA (Obligatorias)

Aplicables a todas las máquinas antes de puesta en servicio o tras mantenimiento.

- Inspección visual completa con fotografías

- Resistencia óhmica devanados (DC, 12V)

- Resistencia aislamiento fase-tierra y fase-fase (megóhmetro)

- Índice de Polarización (PI) @ 1min y 10min

- Verificación secuencia fases y sentido rotación

- Inspección de accesorios (RTD, sensores, escobillas si aplica)

🔬 Pruebas de TIPO (Post-Reparación Importante)

Después de rebobinado o reparación mayor; verifica integridad del nuevo aislamiento.

- Hi-Pot AC (2×Vn + 1kV / 60s)

- Prueba Surge/Impulsos (IEEE 522)

- Prueba Growler (jaula y devanados rotor)

- Tangente Delta y Capacitancia

- Prueba Core Loss (pérdidas núcleo magnético)

- Vibración y balance dinámico

⚙️ Pruebas ESPECIALES (Críticas/Aplicaciones Exigentes)

Requeridas por aplicaciones críticas, MT/AT o condiciones de operación extrema.

- Descargas Parciales (IEC 60034-27) – MT/AT obligatorio

- RSO (Rotor Surge) en rotores devanados

- EL CID (Electromagnetic Core Imperfection) – laminaciones cortocircuitadas

- Prueba Black Start (generadores)

- Curvas de Saturación abierto/cortocircuito (síncronos)

- Certificación ATEX/IECEx (ambientes explosivos)

- Análisis de respuesta en frecuencia (FRA)

3. Metodología General y Secuencias

Existe una secuencia lógica que optimiza la eficiencia del proceso de pruebas minimizando riesgos. Se basa en escalamiento progresivo de tensión: comenzar con bajo voltaje/energía y avanzar hacia pruebas más estresantes solo si anteriores son satisfactorias.

📋 Secuencia Estándar (Escalada de Estrés)

- 1Inspección Visual y Documentación

Integridad física, limpieza, bornes, conexiones tierra, correspondencia placa vs documentación.

- 2Resistencia Óhmica Devanados (DC 12V)

Estator y rotor/campo. Detecta cortocircuitos y balance entre fases.

- 3Resistencia Aislamiento (Megóhmetro CC)

500V-5kV según IEEE 43. Fase-tierra y fase-fase a 60 segundos. Normalizar a 40°C.

- 4Índice de Polarización (PI) y Absorción Dieléctrica (DA)

PI = R10min/R1min. Detecta humedad. Criterio IEEE 43: PI ≥ 2.

- 5Prueba Growler (si aplica)

Detecta cortocircuitos rotor jaula. Resonancia audible/vibración indicadora. ANTES de hi-pot.

- 6Prueba Surge/Impulsos (si crítico/post-rebobinado)

IEEE 522. Detecta cortocircuitos inter-vueltas. Análisis curva/EAR. ANTES de hi-pot.

- 7Hi-Pot AC/DC (Prueba Alta Tensión)

AC: 2×Vn+1kV/60s. Solo tras aislamiento satisfactorio. Con monitoreo corriente.

- 8Descargas Parciales (MT/AT)

Medición pC. Limite <100-400 pC según IEC 60034-27-1,IEC 60034-27-2 y OEM. Solo si es especificado.

- 9Tangente Delta (tan δ) y Capacitancia (AC 50/60 Hz)

Evaluación envejecimiento. Comparar con curvas OEM. Factor disipación.

- 10Pruebas Mecánicas (Vibración, Entrehierro, Excentricidad)

ISO 7919/API 546. Medición desplazamiento pico ≤50µm. Balance dinámico.

- 11Secuencia de Fases y Rotación

Verificación L1-L2-L3 orden. Confirmación sentido giro horario/antihorario.

- 12Verificación Accesorios y Sistema de Protección

RTD estator, sensores vibración, calentadores, sistemas auxiliares operacionales.

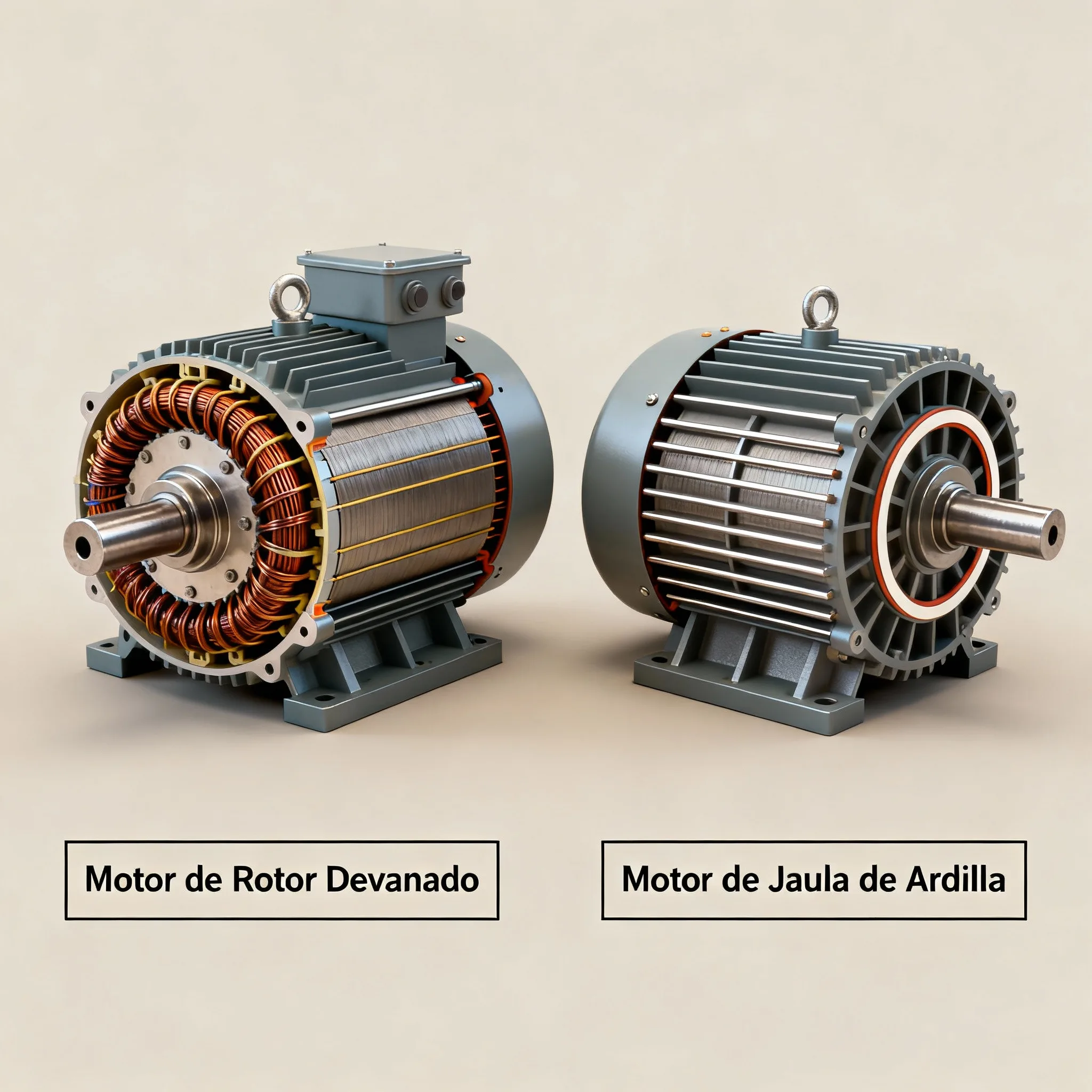

4. Motores de Inducción – Análisis Detallado y Pruebas

Los motores de inducción constituyen más del 85% de accionamientos industriales. Su robustez y simplicidad operativa determinan su prevalencia, pero cada configuración presenta características constructivas únicas que definen las pruebas aplicables y criterios de aceptación.

4.1. Motor de Inducción Jaula de Ardilla (Squirrel Cage)

El diseño de jaula de ardilla (barras fundidas de aluminio o cobre cortocircuitadas por anillos terminales) simplifica construcción pero restringe acceso directo al rotor. Las barras no son medibles individualmente, requiriendo diagnóstico indirecto mediante Growler.

| Prueba | Parámetro Crítico | Criterio Aceptación (IEEE) | Detecta |

|---|---|---|---|

| Resistencia Estator | Desequilibrio inter-fases | < 3-5 % | Soldaduras rotas, daño térmico |

| Aislamiento (BT) | R @ 40°C | > 100 MΩ | Humedad, contaminación |

| Aislamiento (MT) | R @ 40°C | > 2-5 MΩ/kV | Deterioro dieléctrico |

| Índice PI | R10min/R1min | ≥ 2.0 | Humedad avanzada |

| Growler Rotor | Resonancia audible/vibración | SIN audición/vibración | Barras rotas, anillos cortocircuito |

| Hi-Pot AC | 2×Vn + 1 kV / 60s | SIN ruptura, < 10 mA | Debilidad aislamiento grave |

4.2. Motor de Inducción Rotor Devanado (Slip Ring)

Los motores de rotor devanado poseen bobinados trifásicos accesibles mediante anillos colectores y escobillas. Permiten control de velocidad por resistencias externas y arranques suaves. Diagnostico mucho más completo que jaula.

🔌 Pruebas Adicionales Rotor Devanado

- 📐Resistencia Rotor DC

Fase-fase en bobinado. Desequilibrio <3%. Detecta cortocircuitos inter-bobinados.

- ⚡Aislamiento Rotor-Tierra

Megóhmetro 500-1000V. >100 MΩ mínimo. Detecta humedades/cortocircuitos rotor-eje.

- 🔍Prueba RSO – Rotor Surge

Inyección pulso 1-2 kV en devanado rotor. Analiza curva respuesta. Detecta cortocircuitos inter-espiras, barras desconectadas, fallas aislamiento.

- 🔧Inspección Anillos/Escobillas

Estado superficial anillos (sin rayas/quemaduras). Presión escobillas según OEM. Contacto eléctrico adecuado.

- 🔬Índice Polarización Rotor

PI devanado rotor ≥ 2. Valores bajos = humedad/contaminación bobinado.

- 💨Prueba Growler Específica

Aplicable en rotor devanado accesible. Detecta barras rotas, cortocircuitos en bobinados rotor.

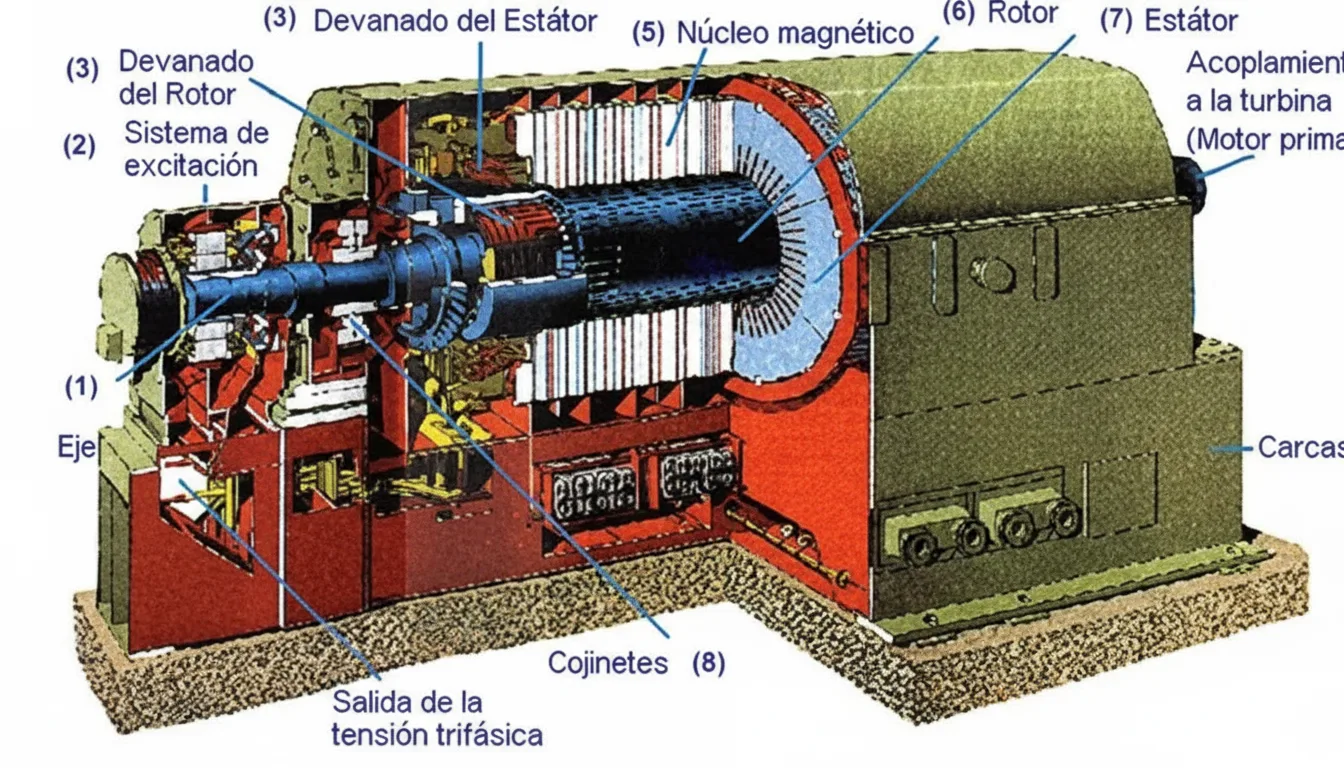

5. Motores Síncronos y Generadores – Análisis Exhaustivo

Máquinas síncronas operan a velocidad determinada por frecuencia de red, con rotor activamente excitado en corriente DC. Sistemas más complejos que inducción, requiriendo pruebas adicionales del sistema de excitación, reactancias y capacidades grid-forming críticas en transición energética.

🔵 Modo MOTOR

- ✅ Ángulo carga δ negativo (rotor «arrastrado»)

- ✅ Consume potencia activa de red

- ✅ Control factor potencia (FP) – genera/absorbe reactiva

- ✅ Velocidad constante sin deslizamiento

- ✅ Aplicaciones: compresores, bombas, molinos

- ✅ Ventaja: eficiencia superior a inducción

🟢 Modo GENERADOR

- ✅ Ángulo carga δ positivo (rotor «empuja»)

- ✅ Genera potencia activa hacia red

- ✅ Control voltaje via excitación

- ✅ Aporta inercia rotacional (Grid Forming)

- ✅ Aplicaciones: centrales hidro, térmicas, nuclear, eólico

- ✅ Crítico: estabilidad red, amortiguamiento oscilaciones

| Prueba Síncrona | Aplica Motor | Aplica Generador | Norma |

|---|---|---|---|

| Resistencia DC Estator | ✅ Sí | ✅ Sí | IEEE 43 |

| Aislamiento Estator | ✅ Sí | ✅ Sí | IEEE 43 / IEC 60034 |

| Índice PI Estator | ✅ Sí | ✅ Sí | IEEE 43 |

| Resistencia Campo DC | ✅ Sí | ✅ Sí | IEEE 421 |

| Aislamiento Campo-Tierra | ✅ Sí | ✅ Sí | IEEE 43 |

| Reactancia Magnetización (Xd) | ⚠️ Opcional | ✅ Crítica | IEEE 1415 |

| Prueba Cortocircuito 3φ | ❌ No | ✅ Especial | IEEE 1415 / API 546 |

| Curva Saturación OC/CC | ⚠️ Especial | ✅ Crítica | IEEE 1415 |

| Resistencia Secuencia Negativa | ⚠️ MT | ✅ MT/AT | IEEE 1415 |

| Black Start Capability | ❌ No | ✅ Generador | API 546 |

6. Matriz de Aplicabilidad: Qué Pruebas Aplican a Cada Máquina

Esta matriz crítica indica la aplicabilidad de cada prueba según tipo de máquina, permitiendo al técnico identificar exactamente qué pruebas ejecutar en cada caso.

| Prueba Estática | Ind. Jaula | Ind. Rotor Dev. | Síncrono Motor | Generador | Nota |

|---|---|---|---|---|---|

| Resistencia Estator DC | ✅ R | ✅ R | ✅ R | ✅ R | Rutina todas |

| Aislamiento Estator | ✅ R | ✅ R | ✅ R | ✅ R | Rutina todas |

| Índice PI | ✅ R | ✅ R | ✅ R | ✅ R | Rutina todas |

| Resistencia Rotor/Campo DC | ❌ | ✅ R | ✅ R | ✅ R | Rotor/Campo accesible |

| Aislamiento Rotor/Campo | ❌ | ✅ R | ✅ R | ✅ R | Rotor/Campo accesible |

| Prueba Growler | ✅ T | ✅ T | ⚠️ S | ⚠️ S | Detecta barras rotas |

| Surge Test (Impulsos) | ✅ T | ✅ T | ✅ T | ✅ T | Post-rebobinado |

| RSO – Rotor Surge | ❌ | ✅ T | ✅ T | ✅ T | Devanado rotor solo |

| Hi-Pot AC | ✅ T | ✅ T | ✅ T | ✅ T | Post-rebobinado |

| Descargas Parciales (PD) | ⚠️ S | ⚠️ S | ✅ S | ✅ S | MT/AT obligatorio |

| Tangente Delta (Tan δ) | ✅ T | ✅ T | ✅ T | ✅ T | Envejecimiento |

| EL CID Núcleo | ⚠️ S | ⚠️ S | ⚠️ S | ✅ S | Laminaciones cortocircuitadas |

| FRA (Respuesta Frecuencia) | ⚠️ S | ⚠️ S | ⚠️ S | ✅ S | Daño mecánico/transportación |

| Curva Saturación OC/CC | ❌ | ❌ | ⚠️ S | ✅ S | Generador especial |

| Reactancia Xd | ❌ | ❌ | ⚠️ S | ✅ S | Crítica estabilidad red |

| Vibración / Balance | ✅ T | ✅ T | ✅ T | ✅ T | ISO 7919 / API 546 |

| Black Start Capability | ❌ | ❌ | ❌ | ✅ S | Generador isla/microgrid |

Leyenda: R=Rutina (obligatoria todas), T=Tipo (post-rebobinado), S=Especial (MT/AT/crítica), ❌=No aplica, ⚠️=Opcional/Especial

7. Pruebas Detalladas – Procedimientos y Criterios

En esta sección se describen cada prueba estática con teoría subyacente, procedimientos paso a paso, criterios de aceptación validados por normas internacionales y técnicas de interpretación de resultados.

7.1. Resistencia Óhmica de Devanados

La medición de resistencia de devanados es la prueba estática más fundamental y primera en la secuencia de ensayos. Proporciona información directa sobre continuidad de conductores, detecta cortocircuitos entre ramas paralelas, fallas de soldadura y daño térmico. Se ejecuta con corriente continua de bajo voltaje (típicamente 12V DC) para evitar efectos inductivos y obtener medición puramente resistiva.

Teoría y Principios

La resistencia de un conductor sigue la ley de Ohm: R = ρ × L / A, donde ρ es la resistividad del material (cobre ~1.7 μΩ·cm @ 20°C), L es la longitud total del bobinado, y A es el área de sección transversal. La temperatura afecta significativamente la resistencia según: R(T) = R₀ × [1 + α(T – T₀)], donde α = 0.00393/°C para cobre. Un desequilibrio entre fases indica asimetría en el bobinado o daño localizado.

Procedimiento (IEEE 112 / EASA AR100)

- Desconectar máquina completamente; permitir enfriamiento térmico ≥8 horas

- Registrar temperatura de devanado con termómetro infrarrojo o sensor de contacto

- Configurar megóhmetro o multímetro en modo resistencia DC (12V típico)

- Medir resistencia fase U (U1-U2), mantener conexión 30 segundos hasta estabilización

- Repetir procedimiento para fases V (V1-V2) y W (W1-W2)

- Calcular promedio: R_avg = (R_U + R_V + R_W) / 3

- Calcular desequilibrio máximo: ΔR% = (R_max – R_avg) / R_avg × 100%

- Normalizar a temperatura de referencia 20°C para comparación histórica

| Desequilibrio ΔR% | Criterio IEEE 112 | Interpretación Técnica |

|---|---|---|

| < 3% | ✅ EXCELENTE | Bobinado simétrico, construcción de alta calidad |

| 3-5% | ✅ ACEPTABLE | Pequeña asimetría, normal en reparaciones |

| 5-10% | ⚠️ INVESTIGAR | Posible daño térmico o error en conexiones |

| > 10% | ❌ RECHAZAR | Defecto confirmado – cortocircuito o ruptura parcial |

7.2. Resistencia de Aislamiento (Megohmetría)

La medición de resistencia de aislamiento es una prueba no destructiva que aplica voltaje continuo elevado (500V-5kV) entre devanado y tierra para cuantificar la corriente de fuga residual. Esta prueba detecta efectivamente contaminación superficial, humedad en el dieléctrico, carbonización y deterioro general del sistema de aislamiento. El Índice de Polarización (PI) complementa la medición evaluando el comportamiento temporal del aislamiento.

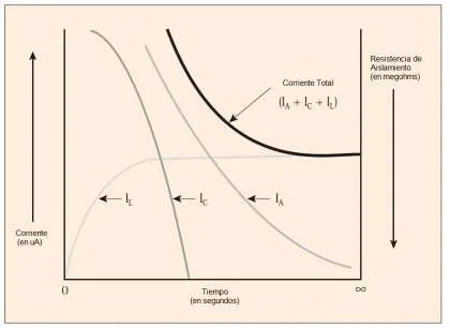

Fundamentos Físicos

La corriente medida tiene tres componentes: I_total = I_capacitiva + I_absorción + I_conducción. La componente capacitiva es instantánea y se disipa rápidamente. La corriente de absorción dieléctrica decrece exponencialmente con el tiempo (τ). La corriente de conducción permanece constante y determina la resistencia de aislamiento final. El PI compara resistencias a diferentes tiempos: PI = R(10min) / R(1min), donde valores altos indican aislamiento seco y limpio.

Procedimiento (IEEE 43-2013)

- Selección de voltaje de prueba según tensión nominal:

- Máquinas ≤ 1 kV: usar 500V DC

- 1-5 kV nominal: usar 1000V DC

- 5-15 kV nominal: usar 2500V DC

- > 15 kV nominal: usar 5000V DC

- Verificar que máquina esté completamente desenergizada y tierra desconectada

- Conectar megóhmetro entre fase U y carcasa de máquina (tierra)

- Aplicar voltaje y registrar lecturas a: 15 seg, 1 min, y 10 min

- Repetir procedimiento para fases V y W independientemente

- Calcular Índice de Polarización: PI = R(10min) / R(1min)

- Normalizar todas las mediciones a temperatura de referencia 40°C

- Descargar capacitancias residuales mediante varilla aterrada

Criterios de Aceptación (IEEE 43)

Resistencia Mínima @ 40°C:

- BT (<1 kV): > 100 MΩ

- MT (1-5 kV): > 1000 MΩ

- MT (>5 kV): > 2 MΩ/kV

Índice de Polarización:

- PI ≥ 4.0: Excelente

- PI 2.0-4.0: Bueno

- PI 1.25-2.0: Cuestionable

- PI < 1.25: Pobre

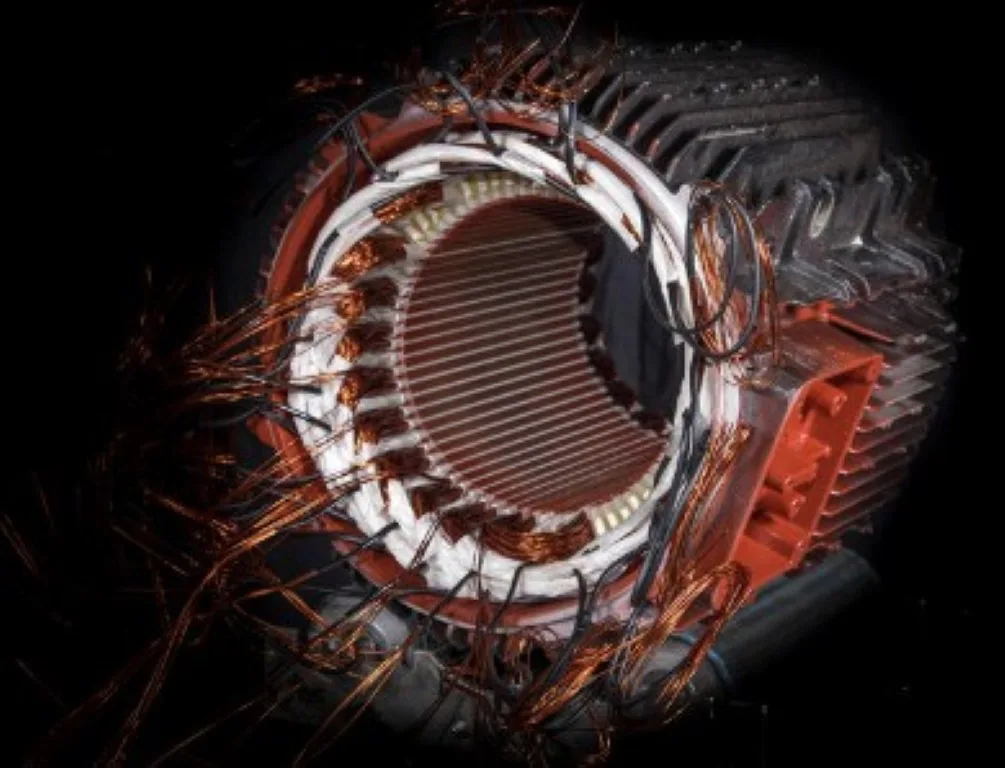

7.3. Prueba Growler (Detector de Cortocircuitos Rotor) ⭐

La Prueba Growler es una técnica especializada no destructiva para detectar barras rotas o cortocircuitadas en rotores de jaula de ardilla. Utiliza el principio de resonancia electromagnética para identificar asimetrías en el rotor que no son detectables por otras pruebas estáticas. Es especialmente crítica en motores de alta potencia donde una barra rota puede causar vibración severa, sobrecalentamiento y falla prematura.

🔊 Principio Físico de Funcionamiento

El Growler genera un campo magnético alternante mediante una bobina electromagnética tipo «herradura» que abraza parcialmente el rotor. Este campo induce voltajes en las barras del rotor según la ley de Faraday: ε = -dΦ/dt. En un rotor sano, las barras forman circuitos simétricos y los flujos magnéticos se equilibran. Una barra rota rompe esta simetría, creando un acoplamiento magnético desbalanceado que manifiesta como:- Resonancia audible: «Ronquido» característico a frecuencia fundamental (50/60 Hz)

- Vibración mecánica: Oscilación del rotor detectable táctilmente o con acelerómetro

- Calentamiento localizado: Disipación I²R en barras adyacentes a la barra rota

Procedimiento Detallado

- Preparación: Motor desacoplado, rotor accesible, sin alimentación eléctrica

- Posicionamiento del growler: Colocar núcleo electromagnético sobre rotor, contacto firme sin gaps de aire

- Instalación del detector: Tira metálica delgada (0.1 mm) sobre growler como resonador acústico

- Energización gradual: Aplicar 0-60V AC progresivamente hasta obtener resonancia clara

- Evaluación de respuesta:

- ✅ Rotor sano: Vibración uniforme, sonido tonal constante

- ❌ Rotor defectuoso: Ronquido áspero, vibración variable al rotar

- Mapeo rotacional: Girar rotor lentamente para localizar posición angular del defecto

- Documentación: Registrar intensidad, posición angular y características del defecto

| Hallazgo Growler | Criterio | Acción Recomendada |

|---|---|---|

| Sin resonancia anormal | ✅ ACEPTABLE | Rotor sano – continuar con pruebas |

| Resonancia leve, localizada | ⚠️ MARGINAL | Monitoreo intensificado, confirmar con Surge |

| Ronquido claro y persistente | ❌ RECHAZAR | Barra rota confirmada – fuera de servicio |

| Resonancia muy intensa | ❌ CRÍTICO | Múltiples barras rotas – rebobinado rotor |

7.4. Prueba Surge/Impulsos (IEEE 522)

La Prueba Surge es la técnica más sensible para detectar cortocircuitos entre vueltas (inter-turn faults) en devanados del estator. Inyecta impulsos de voltaje de alta frecuencia y pendiente pronunciada que «estresan» el aislamiento entre conductores adyacentes. Es crítica post-rebobinado y cuando otras pruebas (IR, PI) aún muestran valores aceptables pero existe sospecha de defecto incipiente.

Fundamento Teórico

El surge test se basa en el análisis de la respuesta transitoria del devanado como circuito RLC distribuido. La ecuación diferencial que gobierna la respuesta es: L(di/dt) + R·i + (1/C)∫i·dt = V(t). Un cortocircuito inter-vueltas altera la inductancia local (L↓) y modifica la frecuencia natural de oscilación. El parámetro EAR (Expected vs Actual Response) cuantifica la diferencia porcentual entre las curvas de fases: EAR% = |Fase_ideal – Fase_medida| / Fase_ideal × 100%

Procedimiento (IEEE 522)

- Selección de voltaje impulso:

- 480V nominal → 1400V impulso (máquina nueva)

- 4.16kV nominal → 11900V impulso (máquina nueva)

- Máquinas en servicio: usar ~75% del voltaje para máquina nueva

- Conectar surge tester entre fases U-V, mantener W flotante

- Disparar impulso y capturar curva de respuesta transitoria

- Repetir para combinaciones U-W y V-W

- Superponer las tres curvas en osciloscopio

- Calcular EAR comparando desviación entre curvas

- Analizar frecuencia, amortiguamiento y amplitud de oscilaciones

| EAR % | Criterio IEEE 522 | Interpretación |

|---|---|---|

| 0-5% | ✅ EXCELENTE | Devanado simétrico, sin cortocircuitos |

| 5-15% | ⚠️ MARGINAL | Posible defecto incipiente – monitorear |

| 15-25% | ❌ RECHAZAR | Cortocircuito confirmado – rebobinar |

| >25% | ❌ CRÍTICO | Falla severa – riesgo inmediato |

¿Quieres saber más sobre Surge Testing?

7.5. RSO – Rotor Surge Test

La prueba RSO (Rotor Surge) es específica para rotores devanados accesibles a través de anillos colectores. Aplica impulsos de voltaje directamente en el devanado del rotor para detectar cortocircuitos inter-vueltas, barras desconectadas y fallas de aislamiento rotor-tierra que no son detectables en jaula de ardilla.

Fundamento Técnico RSO

El RSO evalúa la respuesta transitoria del rotor devanado como sistema LC distribuido. La frecuencia natural de oscilación está determinada por: f₀ = 1/(2π√LC). Un cortocircuito reduce la inductancia L y aumenta la frecuencia, mientras una espira abierta la disminuye. La comparación entre fases del rotor debe mostrar simetría perfecta (diferencias <5%).

Procedimiento RSO

- Acceso a anillos colectores – limpiar superficies de carbón y óxido

- Conectar surge tester entre anillos A-B del rotor

- Aplicar impulso 1-2 kV según tamaño de máquina

- Capturar respuesta transitoria – frecuencia y amortiguamiento

- Repetir para anillos B-C y C-A

- Comparar curvas superponiendo formas de onda

- Calcular EAR% entre fases de rotor

7.6. Hi-Pot AC/DC (Prueba de Rigidez Dieléctrica)

La prueba Hi-Pot (High Potential) es una verificación destructiva controlada que evalúa la capacidad del sistema de aislamiento para soportar sobrevoltajes transitorios que pueden ocurrir en servicio. Aplica voltajes significativamente superiores al nominal durante tiempo sostenido para verificar ausencia de descargas disruptivas. Solo debe ejecutarse después de confirmar que el aislamiento está en condiciones aceptables mediante pruebas previas.

Principios de Estrés Dieléctrico

El estrés eléctrico en un dieléctrico está dado por: E = V/d donde E es el campo eléctrico, V el voltaje aplicado y d el espesor del aislamiento. La rigidez dieléctrica define el campo máximo sostenible antes de ruptura: E_breakdown ≈ 20-30 kV/mm para aislamiento clase F/H. El voltaje de prueba según NEMA/IEEE es: V_test = 2×V_nominal + 1000V aplicado durante 60 segundos. La corriente de fuga debe mantenerse bajo límites establecidos (<10 mA típicamente).

Procedimiento (IEC 60034-15 / IEEE 95)

- Cálculo de voltaje de prueba: V_test = 2×V_nominal + 1000V (mínimo)

- Verificar que resistencia de aislamiento sea > valor mínimo IEEE 43

- Conectar hi-pot tester entre devanado y carcasa (tierra)

- Configurar límite de corriente de fuga (típicamente 10 mA)

- Elevar voltaje gradualmente (no >500V/seg) hasta alcanzar V_test

- Mantener voltaje constante durante 60 segundos exactos

- Monitorear corriente de fuga continuamente

- Reducir voltaje gradualmente hasta cero

- Descargar capacitancias residuales con varilla aterrada

| Voltaje Nominal | Voltaje Hi-Pot AC | Voltaje Hi-Pot DC | Duración |

|---|---|---|---|

| 480V | 1960V | 2740V | 60 segundos |

| 4160V | 9320V | 13050V | 60 segundos |

| 6600V | 14200V | 19880V | 60 segundos |

| 13800V | 28600V | 40040V | 60 segundos |

7.7. Descargas Parciales (PD) – Medición en pC

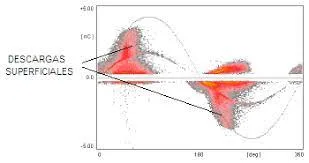

Las descargas parciales son descargas eléctricas localizadas que ocurren en cavidades de gas dentro del aislamiento sólido. Son precursoras de falla total del aislamiento y su medición es obligatoria en máquinas MT/AT según IEC 60034-27-1 (offline) e IEC 60034-27-2 (online). Se miden en picocoulombs (pC) y proporcionan diagnóstico temprano de deterioro dieléctrico.

Física de Descargas Parciales

Las PD ocurren cuando el campo eléctrico local excede la rigidez del gas en cavidades: E_local > E_breakdown_gas. La carga aparente se calcula: q = C_a × ΔV, donde C_a es la capacitancia aparente y ΔV el cambio de voltaje. Las PD causan erosión gradual del polímero por bombardeo iónico, ozono y radiación UV, llevando eventualmente a falla completa del aislamiento.

Procedimiento (IEC 60270 / IEC 60034-27-1)

- Conectar sistema PD con sensores HFCT (High Frequency Current Transformer)

- Calibrar sistema con generador pC conocido (típicamente 10-1000 pC)

- Aplicar voltaje escalando desde 0.2×Vn hasta 1.3×Vn

- Registrar nivel PD en pC a cada escalón de voltaje

- Determinar voltaje inception (inicio PD) y extinction (extinción)

- Medir PD a voltaje nominal durante 60 segundos

- Analizar patrón PRPD (Phase Resolved PD)

| Nivel PD (pC) | Criterio IEC 60034-27 | Interpretación |

|---|---|---|

| < 100 pC | ✅ ACEPTABLE | Nivel normal para máquinas nuevas MT |

| 100-300 pC | ⚠️ MARGINAL | Monitoreo requerido – verificar tendencia |

| 300-1000 pC | ❌ CRÍTICO | Falla probable < 1 año |

| > 1000 pC | ❌ INMEDIATO | Parada inmediata requerida |

7.8. Tangente Delta (tan δ) – Factor de Disipación

La tangente delta es una medida del factor de disipación dieléctrica que cuantifica las pérdidas de energía en el aislamiento cuando se somete a campo eléctrico alterno. Es especialmente sensible a la presencia de humedad, envejecimiento del aislamiento tipo papel-aceite, y degradación química de polímeros. Proporciona información complementaria sobre la calidad del dieléctrico que no es evidente en pruebas DC como IR y PI.

Fundamento Físico

En un dieléctrico ideal, la corriente estaría desfasada 90° respecto al voltaje aplicado. En la realidad, existe un ángulo de pérdida δ debido a conducción y relajación dieléctrica. La tangente delta se define como: tan δ = I_resistiva / I_capacitiva = ωRC, donde ω es la frecuencia angular, R la resistencia de pérdidas y C la capacitancia. Valores bajos (<1%) indican aislamiento de alta calidad, mientras valores altos (>5%) sugieren deterioro significativo. La capacitancia total se calcula: C = ε₀ × εᵣ × A / d

Procedimiento (IEC 60034-27-1/IEC 60060-1)

- Conectar puente de capacitancia/tan δ entre fase y tierra

- Aplicar voltaje AC a frecuencia nominal (50/60 Hz) progresivamente

- Escalar voltaje desde 0.2×Vn hasta 1.0×Vn en pasos del 20%

- Registrar capacitancia (pF) y tan δ (%) en cada escalón

- Repetir medición para las tres fases independientemente

- Graficar tan δ vs voltaje para detectar no-linealidades

- Comparar valores con datos históricos y especificaciones OEM

- Analizar tendencias y calcular tasa de degradación anual

| tan δ (%) | Condición Aislamiento | Recomendación |

|---|---|---|

| < 0.5% | ✅ EXCELENTE | Aislamiento nuevo o seco – condición óptima |

| 0.5-2.0% | ✅ BUENO | Aislamiento en buenas condiciones |

| 2.0-5.0% | ⚠️ MARGINAL | Indicios de envejecimiento – monitorear |

| > 5.0% | ❌ POBRE | Deterioro significativo – intervención requerida |

¿Quieres saber más sobre Tangente Delta?

7.9. EL CID – Electromagnetic Core Imperfection Detector

El EL CID es una técnica especializada para detectar cortocircuitos entre laminaciones del núcleo magnético. Estos defectos causan pérdidas elevadas por corrientes parásitas de Foucault, sobrecalentamiento localizado y vibración magnética. Es crítico en generadores grandes y máquinas que han sufrido sobrecalentamiento severo.

Principio Electromagnetic

El EL CID induce un flujo magnético axial en el núcleo mediante bobina externa. Las laminaciones cortocircuitadas forman loops conductivos que generan corrientes de Foucault según: I_eddy = (dΦ/dt) / R_loop. Estas corrientes son detectadas por sensores Hall o bobinas de búsqueda que mapean la distribución de flujo magnético. Cortocircuitos locales aparecen como anomalías en el patrón de campo.

Procedimiento EL CID

- Remover rotor para acceso completo al bore del estator

- Instalar bobina de excitación alrededor del núcleo (yugo)

- Posicionar sensores de flujo en bore del estator

- Excitar núcleo con corriente AC de baja frecuencia (5-10 Hz)

- Medir distribución de flujo magnético circumferencialmente

- Mapear anomalías y localizar laminaciones cortocircuitadas

- Cuantificar severidad según desviación de patrón normal

7.10. FRA – Frequency Response Analysis

El FRA evalúa la integridad mecánica del devanado mediante análisis de respuesta en frecuencia. Detecta deformación mecánica, desplazamiento de conductores, cambios en geometría y daño durante transporte que no son evidentes en pruebas eléctricas convencionales. Especialmente importante en transformadores y generadores grandes.

Principio de FRA

El devanado se modela como red compleja de inductancias, capacitancias y resistencias distribuidas. La función de transferencia H(ω) = V_out/V_in caracteriza completamente la respuesta. Cualquier cambio mecánico altera los parámetros L y C, modificando la «huella digital» frecuencial. La comparación con patrón de referencia (máquina gemela o medición previa) revela cambios estructurales.

Procedimiento FRA

- Conectar analizador de redes entre terminales de devanado

- Inyectar señales sinusoidales desde 10 Hz hasta 1 MHz

- Medir magnitude y fase de función transferencia

- Registrar respuesta para configuraciones end-to-end y cross-phase

- Comparar con curvas de referencia o máquina gemela

- Analizar desviaciones en resonancias y anti-resonancias

- Cuantificar cambios usando métricas de correlación

7.11. Curva de Saturación OC/CC (Generadores)

Las curvas de saturación en circuito abierto (OC) y cortocircuito (CC) son fundamentales para caracterizar máquinas síncronas. Determinan reactancias síncronas, curvas de regulación y capacidad de generación de potencia reactiva. Son obligatorias para generadores antes de conexión a red.

Teoría de Saturación Magnética

La curva OC relaciona voltaje terminal vs corriente de excitación: V = f(If). En región lineal, V ∝ If. La saturación magnética causa curvatura cuando B > 1.5-1.8 T. La reactancia síncrona se calcula: Xd = V_oc/I_cc en región no saturada. El gap de aire determina la reluctancia y punto de saturación del circuito magnético.

Procedimiento (IEEE 115 / API 546)

- Prueba Circuito Abierto: Terminales estator abiertos, variar If desde 0 hasta 125% nominal

- Registrar voltaje terminal vs corriente excitación

- Prueba Cortocircuito: Terminales en cortocircuito, variar If para obtener corriente nominal

- Medir corriente estator vs corriente excitación

- Calcular reactancia síncrona no saturada

- Determinar voltaje sin carga a corriente nominal

- Calcular regulación de voltaje

7.12. Reactancia Xd (Máquinas Síncronas)

La reactancia síncrona Xd es un parámetro fundamental que determina la capacidad de la máquina para mantener estabilidad de red, regular voltaje y proporcionar soporte de potencia reactiva. Es crítica para análisis de estabilidad transitoria y diseño de sistemas de excitación.

Cálculo de Reactancias

- Xd (síncrona): Xd = V_oc / I_cc en región no saturada

- X’d (transitoria): Medida durante decaimiento de cortocircuito súbito

- X»d (subtransitoria): Valor inicial en cortocircuito súbito

- Xq (eje en cuadratura): Para máquinas de polos salientes

7.13. Vibración y Balance Dinámico

El análisis de vibración detecta desbalance mecánico, desalineación, holguras y problemas de cojinetes. Es complementario a pruebas eléctricas y crítico para máquinas de alta velocidad. Se ejecuta según ISO 10816 y API 546 con límites específicos según tipo y tamaño de máquina.

Parámetros de Vibración

- Desplazamiento pico: < 50 μm para máquinas críticas

- Velocidad RMS: < 7.1 mm/s para aplicaciones normales

- Aceleración pico: Para detección de impactos

- Análisis FFT: Identificación de frecuencias características

7.14. Black Start Capability (Generadores)

La capacidad Black Start permite al generador arrancar y energizar la red desde condición completamente desenergizada. Es crítica para restauración del sistema eléctrico tras apagones totales y requisito mandatorio en muchos mercados eléctricos.

Procedimiento Black Start

- Verificar sistemas auxiliares independientes (baterías, diesel backup)

- Arranque desde motor primario sin alimentación externa

- Establecimiento de voltaje terminal mediante excitación residual

- Conexión gradual de cargas críticas

- Sincronización con otras unidades black start

- Verificar tiempo total de restauración < requisitos grid code

📋 Resumen Integral de Pruebas

Se han completado las 17 pruebas estáticas fundamentales aplicables a máquinas rotativas:

Pruebas Básicas (1-7):

- ✅ Resistencia Estator DC

- ✅ Aislamiento Estator

- ✅ Índice PI

- ✅ Resistencia Rotor/Campo DC

- ✅ Aislamiento Rotor/Campo

- ✅ Prueba Growler

- ✅ Surge Test (Impulsos)

Pruebas Avanzadas (8-17):

- ✅ RSO – Rotor Surge

- ✅ Hi-Pot AC

- ✅ Descargas Parciales (PD)

- ✅ Tangente Delta (tan δ)

- ✅ EL CID Núcleo

- ✅ FRA (Respuesta Frecuencia)

- ✅ Curva Saturación OC/CC

- ✅ Reactancia Xd

- ✅ Vibración / Balance

- ✅ Black Start Capability

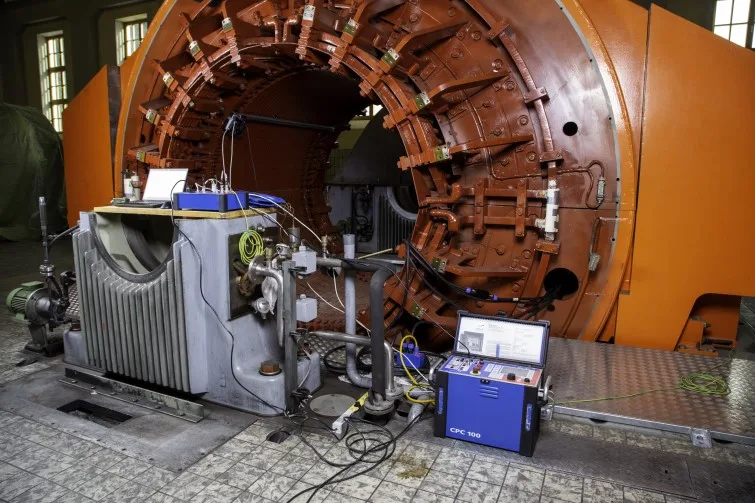

8. Instrumentación, Equipos de Prueba y Calibración

La precisión y confiabilidad de pruebas estáticas dependen críticamente de disponibilidad, calibración y correcta aplicación de instrumentación especializada. Esta sección detalla equipos esenciales, especificaciones técnicas, aplicaciones y requisitos de calibración.

🔌 Medición Básica

- Multímetro Digital (DMM): Resolución 0.1 mΩ. Ejemplos: Fluke 87V, Keysight U1282A.

- Micro-Ohmetro (DLRO): Corriente alta 10-200A. Ejemplo: Megger DLRO10X.

- Indicador Secuencia: Verifica L1-L2-L3. Ejemplo: Fluke 9062.

⚡ Aislamiento

- Megóhmetro: 500V-15kV auto-rango, PI/DA automático. Ejemplo: Megger MIT1025.

- Hi-Pot Tester: 0-100 kV AC/DC, programable. Ejemplo: Phenix 8030.

- Surge Tester (RSO): Impulso 1-4 kV, análisis curvas. Ejemplo: Baker AWA-IV.

🔬 Avanzado

- Sistema DP: Sensores HFCT, medición pC. Ejemplo: Omicron MPD 600.

- Puente Tan Delta: Capacitancia y tan δ. Ejemplo: Megger Delta 4000.

- EL CID: Detector imperfecciones núcleo. Ejemplo: Adwel EL CID.

🔧 Mecánicas

- Analizador Vibración: Triaxial FFT. Ejemplo: SKF Microlog.

- Medidor Excentricidad: 0-5 mm, ±2 µm. Sensor inductivo.

- Termografía IR: Hotspots. Ejemplo: FLIR E95.

8.1. Requerimientos de Calibración

Todos los instrumentos deben calibrarse según ISO/IEC 17025 con certificados vigentes:

| Instrumento | Frecuencia | Norma |

|---|---|---|

| Megóhmetro | Anual | IEEE 43 |

| Hi-Pot Tester | Anual | IEC 60060-1 |

| Surge Tester | Anual | IEEE 522 |

| Sistema DP | Semestral | IEC 60270 |

| Puente Tan Delta | Anual | IEC 60247 |

| Analizador Vibración | Anual | ISO 10816 |

9. Documentación, Certificación y Entrega de Resultados

La documentación exhaustiva de pruebas estáticas es crítica para trazabilidad, cumplimiento normativo y decisiones de mantenimiento futuro. Todos los resultados deben capturarse en formularios estandarizados con firmas autorizadas.

9.1. Información Mínima Requerida en Informe

- Identificación de Máquina: Fabricante, modelo, número serie, voltaje nominal, potencia, año fabricación, tipo (inducción/síncrono/generador)

- Datos de Prueba: Técnico responsable, fecha, hora inicio/fin, laboratorio/sitio, condiciones ambientales (temperatura, humedad)

- Equipos Utilizados: Modelos, números serie, certificados calibración vigentes

- Resultados Crudos: Cada medición registrada con valor, unidades, fecha/hora. NO promediar sin justificación

- Cálculos: PI calculado, normalizaciones de temperatura, desequilibrios porcentuales

- Gráficas/Formas de Onda: Superposición surge, curvas tan δ vs frecuencia, tendencias históricas si disponibles

- Criterios de Aceptación Aplicables: Norma específica (IEEE 43, IEC 60034, API 541, etc.)

- Conclusión y Recomendaciones: Redacción clara: condición general (excelente/buena/pobre/crítica), defectos identificados, acciones recomendadas (aceptar/reparar/rebobinar/descartar)

10. Casos de Estudio Reales – Diagnósticos y Acciones

Caso 1: Motor Jaula 500 kW – Cortocircuito Inter-Vueltas Latente

Contexto: Motor 4.16 kV, 500 kW operando 8 años. Ruido arranque anormal, corriente start ligeramente elevada.

Pruebas Realizadas:

- IR = 45 MΩ @ 40°C (alto, normal)

- PI = 2.1 (rango bueno)

- Growler: SIN audición de ronquido – rotor OK

- Surge Test: Fase A y B normales; Fase C EAR = 22% (CRÍTICO)

Diagnóstico: Cortocircuito inter-vueltas en Fase C, incipiente. IR/PI aún aceptables porque mayoría aislamiento intacto. Surge fue diagnóstico decisivo.

Acción: Rebobinaje inmediato ~$15,000. Costo evitado de falla emergente: >$200,000 (parada producción, repuestos urgentes).

Caso 2: Generador Síncrono 5 MVA – Contaminación y Humedad

Contexto: Generador en planta hidroeléctrica, 6 años en servicio. Mantenimiento predictivo detecta degradación.

Tendencia Histórica:

- Año 1: IR = 800 MΩ @ 40°C, PI = 3.8, tan δ = 0.3%

- Año 3: IR = 120 MΩ @ 40°C, PI = 2.1, tan δ = 0.8% (degradación 85% en 2 años)

- Año 5: IR = 8 MΩ @ 40°C, PI = 1.2, tan δ = 2.8% (crítica)

Diagnóstico: Contaminación por humedad ambiental. Acumulación progresiva de agua en bobinados durante almacenamiento/operación en clima húmedo.

Acción: Secado dieléctrico por calentamiento resistivo 48h @ 80°C. Post-secado: IR → 600 MΩ, PI → 3.5, tan δ → 0.4%. Costo secado: $3,000 vs. reemplazo $400,000+.

Caso 3: Motor 4.16 kV – Prevención de Falla mediante Tendencia

Contexto: Motor 500 HP compresor aire, pruebas anuales iniciadas 2 años atrás.

Tendencia PI: Año -2: 2.8 → Año -1: 2.5 → Año actual: 2.1

Análisis: Aunque PI aún «aceptable» (≥2), disminución de 25% en 2 años es significativa. Surge: EAR <5% (normal). Proyección lineal predice PI <1 en 8 meses = falla probable.

Investigación de Causa: Sistemas enfriamiento del motor degradados – temperatura ambiente aumentada en sala máquinas.

Acción Preventiva: Reparación sistemas enfriamiento; programa monitoreo intensificado cada 3 meses. Resultado: PI estabilizó en 2.1, sin deterioro adicional. Máquina evitó falla prematura no planificada. Costo prevención: ~$8,000 vs. falla emergencia: >$150,000.

Conclusión

Las pruebas estáticas de máquinas rotativas constituyen una disciplina técnica madura pero en evolución constante, impulsada por avances en instrumentación, técnicas machine learning y requisitos estrictos de confiabilidad en redes modernas.

La correcta ejecución respetando secuencias lógicas, criterios validados por IEEE/IEC/API y prácticas de seguridad representa diferencia entre:

✅ Operaciones Confiables

Maximizan retorno inversión, extienden vida útil, minimizan downtime no planificado

❌ Fallas Catastróficas

Cuestan millones en pérdida producción, daño colateral, reputación corporativa

La síntesis de múltiples parámetros (IR, PI, Growler, Surge, Hi-Pot, Tan δ) proporciona mayor certeza diagnóstica que prueba individual. El análisis de tendencias permite intervención preventiva temprana, transformando reparaciones de emergencia costosas en mantenimiento planificado eficiente.

Inversión en instrumentación calibrada, capacitación técnica y protocolos estructurados se amortiza rápidamente tras evitar UNA sola falla crítica, demostrando que pruebas estáticas rigurosas no son costo sino garantía de confiabilidad operativa sostenida.